couvrir progressivement les ouvertures.

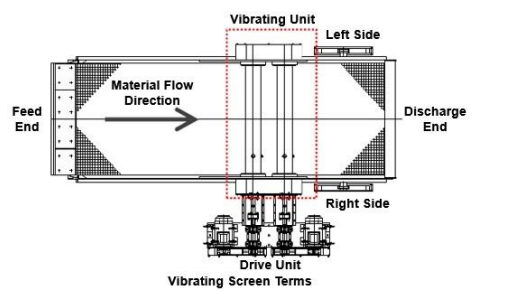

Termes du tamis vibrant

La figure ci-dessus définit les termes tels que l'extrémité d'alimentation, la direction du flux de matière, le côté gauche, le côté droit, etc.

La main d'entraînement est déterminée en regardant de l'extrémité d'alimentation à l'extrémité de décharge (c'est-à-dire la

direction du flux de matière). L'écran illustré dans la figure ci-dessus est droitier.

Facteurs affectant les performances de l'écran

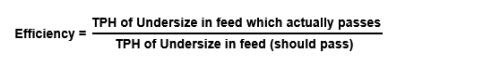

Il n'existe pas de méthode universellement acceptée pour définir les performances d'un écran et un

certain nombre de méthodes sont utilisées. Le critère de performance d’écran le plus couramment utilisé est

l’efficacité. L'efficacité du criblage est déterminée par le degré de perfection de

séparation du matériau en fractions granulométriques supérieures ou inférieures à la taille de l'ouverture. Il s'agit d'une

mesure de la quantité de matière première qui aurait dû passer par le trou par rapport à la

quantité qui est réellement passée par le trou.

Conformément au manuel VSMA (Vibrating Screen Manufactures Association),

On l’appelle également « Efficacité de la récupération des sous-dimensions ».

L'efficacité du tamis doit toujours être associée à la capacité, car il est souvent possible, grâce à l'utilisation

d'un faible débit d'alimentation et d'un temps de tamisage très long, d'effectuer une

séparation presque complète (100 %). Cependant, la plupart des applications de criblage ne nécessitent pas une séparation granulométrique à 100 % et

plus les exigences à cet égard sont faibles, plus la capacité d'un système donné est élevée. Par conséquent,

pour les capacités calculées, de nombreux fabricants utilisent un rendement de 90 % ou 95 %, sauf

indication contraire.

Les facteurs suivants affectent les performances et l'efficacité du tamis.

Taille des particules

Le processus de criblage est une série d'événements probabilistes, au cours desquels des particules sont présentées

plusieurs fois sur une surface de criblage, et à chaque présentation, il existe une probabilité donnée

qu'une particule d'une taille donnée passe.

À mesure que la taille des particules se rapproche de celle de l'ouverture, les chances de passage diminuent très

rapidement (« Half Size » et les particules plus petites passent/partent assez facilement alors que « Near Size » prend beaucoup

plus de temps). Par conséquent, l’efficacité globale du filtrage est nettement réduite par la proportion de

ces particules proches des mailles. L'effet des particules proches du maillage est aggravé car ces

particules ont tendance à « ancrer » ou à « boucher » les ouvertures, réduisant ainsi la zone ouverte disponible.

Forme des particules

La plupart des matériaux granulaires traités sur les tamis sont non sphériques. Alors que les particules sphériques

passent avec la même probabilité dans n'importe quelle orientation, les particules de forme irrégulière à proximité d'un maillage doivent

s'orienter dans une attitude qui leur permet de passer. Les particules allongées et plates

présenteront une petite section transversale pour le passage dans certaines orientations et une grande section transversale dans

d’autres. Par conséquent, les particules de forme allongée ou plate ne passent pas facilement. Même s'ils empêchent

également le passage d'autres particules. Les formes extrêmes de particules ont donc une faible

efficacité de filtrage.

Vitesse d'alimentation

La vitesse d'alimentation affecte la profondeur du lit de matériau. L'analyse granulométrique utilise un faible débit d'alimentation et un

temps de tamisage très long pour effectuer une séparation presque complète. Dans la pratique du criblage industriel, les considérations économiques imposent d'utiliser

des débits d'alimentation relativement élevés et des temps de séjour courts des particules sur le crible .

À ces vitesses d'alimentation élevées, un épais lit de matériau est présenté au tamis

et les fines doivent se déplacer vers le bas du lit de particules avant d'avoir la possibilité de

traverser la surface du tamis. L’effet net est une efficacité réduite. Haute capacité et haute

efficacité sont souvent des exigences opposées pour une séparation donnée, et un compromis est

nécessaire pour obtenir le résultat optimal.

Pour un criblage efficace, la hauteur recommandée de la profondeur du lit de matériau (pour le criblage à sec de

matériaux pesant 100 livres par pied cube) est la suivante.

Extrémité d'alimentation : Maximum = 10 × taille d'ouverture

Extrémité de décharge : Moins de 4 × taille d'ouverture (Exemple : Pour une ouverture de ½", une profondeur de lit ne dépassant pas

2") [Moins de 3 × taille d'ouverture pour un matériau pesant 50 livres par pied carré].

La profondeur minimale du lit est de 1 × taille de l'ouverture. Si la profondeur du lit est trop faible, le matériau peut rebondir, rester

en suspension et ainsi réduire la précision.

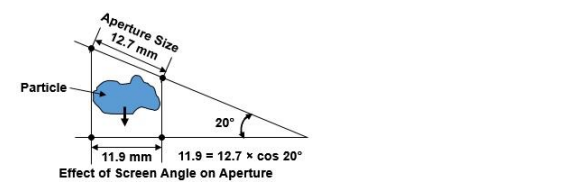

Angle de l'écran

L'angle de l'écran modifie la taille de l'ouverture par rapport à ce que voit la particule. Autrement dit,

lorsque vous regardez une ouverture d'écran par le dessus, plus le pont d'écran est horizontal, plus

l'ouverture apparaît grande (la taille de l'ouverture vue sera plus grande lorsque l'écran est horizontal).

Comme le montre la figure ci-dessus, si une particule s'approche d'un écran incliné, elle « verra » une

dimension d'ouverture effective plus étroite (11,9 mm au lieu de 12,7 mm) et les particules de taille proche du maillage sont

moins susceptibles de passer.

C'est pourquoi des écrans horizontaux sont sélectionnés là où l'efficacité du criblage est importante.

L'angle du tamis affecte également la vitesse à laquelle les particules sont transportées le long du tamis,

et donc le temps de séjour sur le tamis et le nombre de possibilités dont disposent les particules pour

traverser la surface du tamis.

Zone ouverte

La probabilité que des particules passent à travers l'ouverture est proportionnelle au pourcentage de

zone ouverte dans le matériau du tamis qui est défini comme le rapport de la surface nette des ouvertures

à la surface totale de la surface de tamisage. Plus la surface occupée par le

matériau de construction du tamis est petite, plus la probabilité qu'une particule atteigne une ouverture est grande.

La zone ouverte diminue généralement avec la finesse de l'ouverture de l'écran. Afin d'augmenter

la surface ouverte d'un tamis fin, des fils ou une construction de pont très fins et fragiles doivent être utilisés.

Cette fragilité et la faible capacité de débit sont les principales raisons pour lesquelles les classificateurs remplacent

les écrans à fines ouvertures.

Lorsque l’on considère la surface ouverte maximale, il est important de comprendre que les pourcentages de

surface ouverte répertoriés dans les catalogues de supports en toile métallique conventionnels sont basés sur toutes les ouvertures d’une

section de l’écran. Pourtant, une bonne partie de ces ouvertures sont bloquées par des plaques de tension,

des barres de support. recouvrement en caoutchouc et fixations centrales.

Humidité

La quantité d'humidité superficielle présente dans l'aliment a un effet marqué sur

l'efficacité du criblage, tout comme la présence d'argiles et d'autres matériaux collants. L'humidité nourrit très

mal les écrans car elle a tendance à agglomérer et à "aveugler" les ouvertures de l'écran.

Les tamis vibrants

vibrent afin de projeter les particules hors de la surface du tamis afin qu'elles puissent

à nouveau être présentées au tamis et pour transporter les particules le long du tamis. La

vibration induit également une stratification du matériau alimenté.

Généralement, la séparation grossière (criblage avec des ouvertures plus grandes) est réalisée en utilisant

des amplitudes (courses) plus grandes et des fréquences plus basses (vitesses) ; tandis que pour une séparation fine (petites/fines

ouvertures), les petites amplitudes et les hautes fréquences sont préférées.

La vibration doit être suffisante pour éviter le chevillage et l'aveuglement. Cependant, une intensité de vibration excessive

(force G de vibration) fera rebondir les particules sur le plateau du crible et

les projettera si loin de la surface qu'il y aura très peu de présentations efficaces sur la

surface du crible. Des taux de vibration plus élevés peuvent, en général, être utilisés avec des vitesses d'alimentation plus élevées, car le

lit de matériau plus profond a un effet « d'amortissement » qui inhibe le rebond des particules.

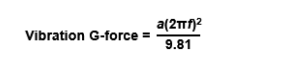

L'intensité des vibrations peut être caractérisée par la fréquence de vibration, f cycles par seconde et

l'amplitude, a mètres. Le terme « course » est couramment utilisé et fait référence à l'amplitude crête à crête

, ou 2a.

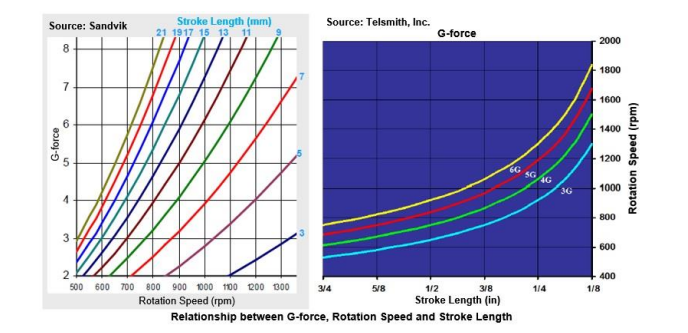

L'intensité de la vibration est définie par la force G de vibration comme ci-dessous :

La formule ci-dessus montre que la fréquence de vibration (vitesse de rotation) et l'amplitude

(a) ou la course (2a) affectent la force G de vibration. Par conséquent, la force G d'un tamis vibrant peut être

modifiée/modifiée en changeant la vitesse et/ou en changeant l'amplitude du tamis vibrant.

La fréquence de vibration (f) peut être modifiée en modifiant les poulies de courroie trapézoïdale du variateur ou

les paramètres de l'onduleur. Le changement de vitesse de rotation n'aura aucun effet sur l'amplitude (

longueur de course). L'amplitude peut être modifiée en modifiant (ajoutant ou supprimant) les contrepoids.

La figure ci-dessus montre la relation entre la force G, la vitesse de rotation (fréquence de course) et

la longueur de course.

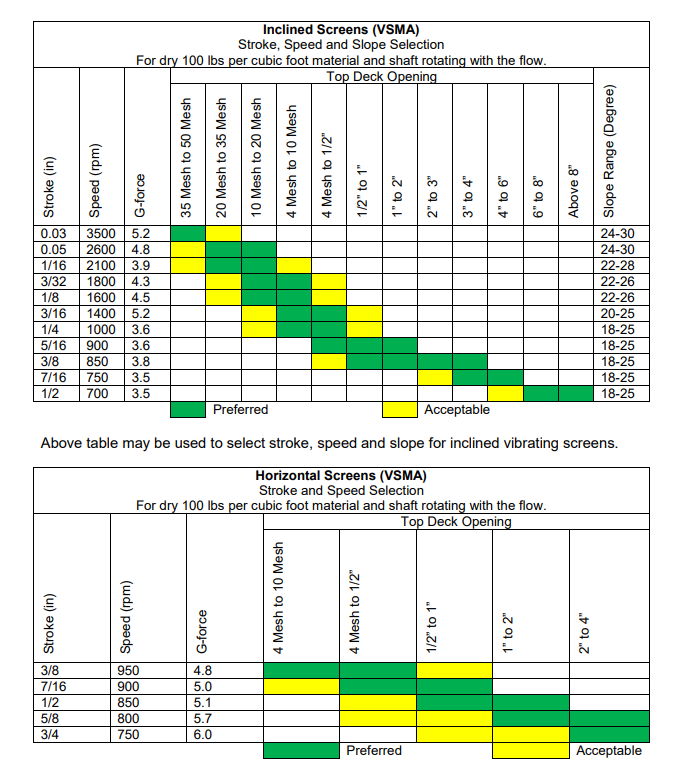

La vitesse et la course sont sélectionnées en fonction de l'application. Les cribles vibrants fonctionnent généralement

avec une force de vibration comprise entre 3G et 7G (3 à 7 fois la force due à

l'accélération gravitationnelle).

Voici les niveaux de force G typiques selon l’un des principaux

fabricants de cribles vibrants.

Le tableau ci-dessus peut être utilisé pour sélectionner la course et la vitesse des tamis vibrants horizontaux.

Étant donné qu'un niveau de force G élevé entraîne des contraintes plus élevées, une usure plus élevée et une réduction de la durée de vie des roulements, il est

recommandé que la force G soit aussi faible que possible. Cela réduit également

les coûts énergétiques.

appelle-nous :

e-mail : sales@vrvibratory.com réseau ipv6 pris en charge

réseau ipv6 pris en charge