Principe de fonctionnement d'un alimentateur vibrant

Le principe de fonctionnement du doseur vibrant repose sur l'utilisation de la force d'excitation générée par le moteur vibrant, qui provoque des vibrations périodiques du plateau ou du tube dans une direction spécifique. Sous l'effet de ces vibrations, les matériaux surmontent la force de frottement entre eux et la trémie, progressant ainsi de manière continue et uniforme. On obtient ainsi une alimentation quantitative du silo vers les équipements suivants (tels que les concasseurs et les convoyeurs). La fréquence et l'amplitude des vibrations sont réglables par le biais des paramètres du moteur, permettant ainsi d'adapter le doseur aux exigences de transport des différents matériaux.

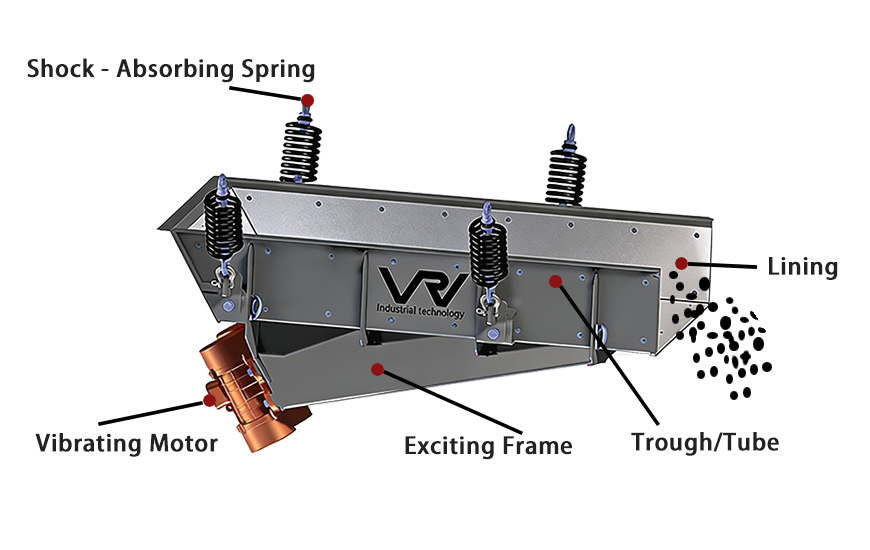

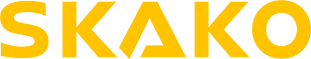

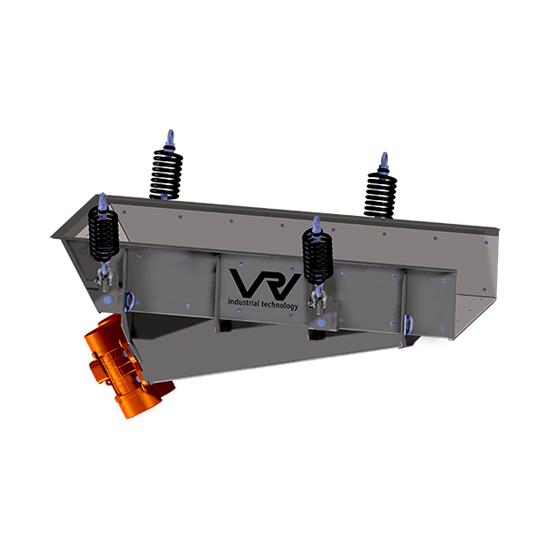

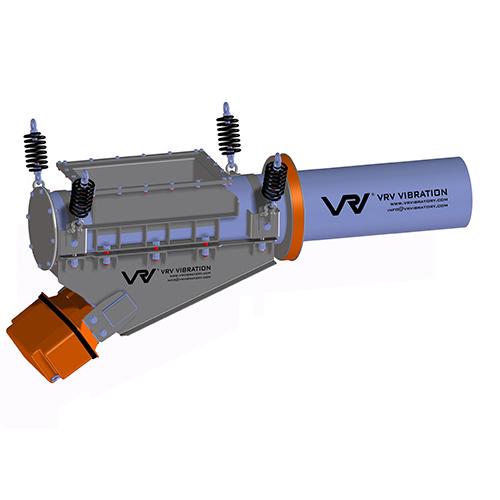

Conception d'alimentateur vibrant

Le distributeur vibrant est principalement composé d'éléments tels que des moteurs vibrants, des cadres d'excitation, des plateaux/tubes, des ressorts amortisseurs, des revêtements résistants à l'usure et des supports.

Spécifications du distributeur vibrant

Le doseur vibrant VRV offre des services entièrement personnalisés. En fonction des exigences clés des clients, telles que les scénarios de production, les caractéristiques des matériaux (granulométrie, humidité, densité), les besoins en capacité et les contraintes d'espace, il permet d'adapter avec flexibilité les spécifications du modèle, le diamètre d'entrée, la vitesse de refoulement, la fréquence de vibration, le matériau du corps (acier au carbone ordinaire, acier inoxydable, alliage résistant à l'usure, etc.) et les fonctions auxiliaires. Il propose ainsi une solution de dosage sur mesure, parfaitement adaptée aux besoins spécifiques de production de différents secteurs (mines, matériaux de construction, chimie, métallurgie, etc.), contribuant à améliorer l'efficacité de la production et la stabilité du transport des matériaux.

|

Longueur |

Jusqu'à 12000 mm |

|

Largeur |

Jusqu'à 3500 m |

|

Capacité |

Jusqu'à 2000 t/h |

|

Type de lecteur |

Moteur vibrant ou vibrateur électromagnétique |

|

Angle d'installation |

0-5° |

|

Matière corporelle |

Acier doux, acier inoxydable ou autres matériaux non métalliques |

|

Traitement de surface |

Polissage, peinture, sablage, etc. |

Sélection d'alimentateurs vibrants

Le choix d'un alimentateur vibrant détermine directement l'efficacité de la production, la stabilité opérationnelle et les coûts globaux, et constitue un élément crucial du bon fonctionnement d'une ligne de production. Un mauvais choix peut entraîner des problèmes tels qu'une efficacité de production limitée et une usure accrue du matériel. Afin de sélectionner un alimentateur vibrant plus adapté, il est nécessaire de comprendre les points suivants :

1. Matériaux

Les alimentateurs vibrants traitent principalement des matériaux en vrac, notamment des matériaux en poudre, granulaires, grumeleux et certains matériaux visqueux.

‣ Catégorie de minerai : minerai de fer, calcaire, granit, basalte, charbon, coke, etc.

‣ Catégorie des matériaux de construction : ciment, sable et gravier, granulats, gypse, briques et tuiles brutes, etc.

‣ Catégorie chimique : engrais, carbonate de sodium, grains de sel, poudres chimiques (sans forte corrosivité ni adhérence), etc.

‣ Catégorie des céréales : céréales granulaires telles que le blé, le maïs, le riz, le soja et les matières premières pour l'alimentation animale.

‣ Autres catégories : scories, résidus miniers, déchets de construction, débris métalliques et autres déchets recyclés ou industriels.

2. Taille du matériau

3. Masse volumique apparente du matériau

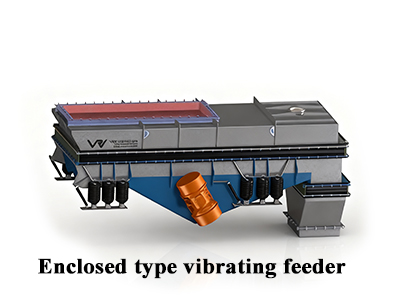

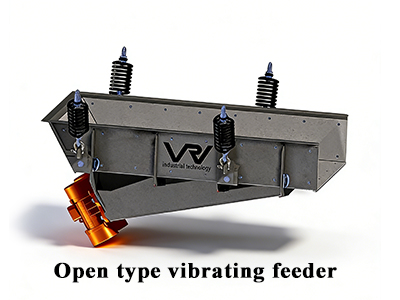

4. Structure du distributeur vibrant

‣ Alimentateur vibrant ouvert : Sa structure simple facilite l’installation, l’inspection et la maintenance quotidienne. L’état du transport des matériaux est facilement observable, ce qui permet un réglage rapide. Il est adapté aux chantiers où l’on manipule des particules de grande taille et des matériaux grumeleux, car il est moins susceptible de se boucher et ses exigences en matière d’étanchéité sont relativement faibles.

‣ Alimentateur vibrant fermé : Empêche efficacement l’humidité et la contamination des matériaux. Prévient efficacement les fuites de poussière et convient au transport de matériaux sensibles à la poussière, toxiques, corrosifs ou précieux.

5. Capacité de transport

6. Matière principale

Le doseur vibrant en acier inoxydable présente l'avantage d'être résistant à la corrosion et à l'usure, facile à nettoyer et à désinfecter, et conforme aux normes d'hygiène des industries agroalimentaires et pharmaceutiques. De conception simple, il offre un entretien aisé et un fonctionnement silencieux. L'alimentation uniforme et quantitative est obtenue par le réglage de la force d'excitation. Sa conception flexible permet de l'adapter aux besoins des lignes de production et à diverses configurations d'installation. Il peut transporter une large gamme de matériaux, acides, alcalins et humides, et convient aux étapes de dosage, de préparation et autres opérations de production automatisée.

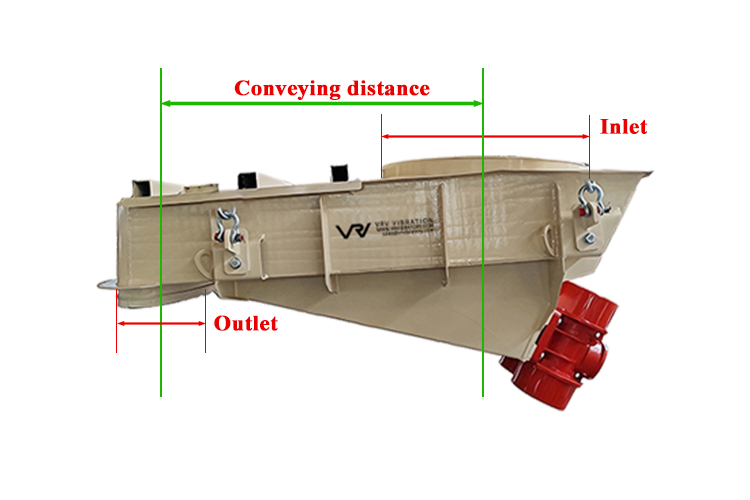

7. Transmission de la distance

8. Dimensions d'entrée et de sortie

9. Traitement de surface

Le traitement de surface des alimentateurs vibrants en acier au carbone vise principalement à prévenir la corrosion, à améliorer la résistance à l'usure, à optimiser l'aspect esthétique ou à leur conférer des fonctions spécifiques. Les méthodes courantes comprennent la peinture, la protection par plaquage métallique, le revêtement intérieur et le sablage.

Les alimentateurs vibrants en acier inoxydable présentent déjà une bonne résistance à la corrosion. Leur traitement de surface vise principalement à améliorer l'aspect et la texture, à renforcer la résistance à la corrosion, à réduire la rugosité et à éliminer les défauts de fabrication. Les méthodes de traitement courantes sont les suivantes : décapage et passivation, sablage, polissage et tréfilage.

10. Autres exigences

‣ Moteur antidéflagrant

‣ Garniture

‣ Méthode d'installation : Support au sol ou suspension

‣ Contrôleur de vitesse FC

Avantages du distributeur vibrant

1. Alimentation uniforme et stable

Le débit d'alimentation peut être contrôlé avec précision en ajustant la fréquence et l'amplitude des vibrations. Les risques de blocage et d'interruption d'alimentation sont ainsi réduits, ce qui répond aux exigences de fonctionnement continu des lignes de production automatisées.

2. Large gamme de matériaux applicables

Il peut transporter en douceur non seulement des matériaux granulaires, pulvérulents et en vrac, mais aussi des matériaux humides et à viscosité relativement faible, ce qui lui confère une grande polyvalence.

3. Structure simple et entretien facile

La machine est composée de peu de pièces et ne comporte aucun mécanisme de transmission complexe. Son nettoyage et son entretien quotidiens sont aisés, son taux de panne est faible et ses coûts de maintenance relativement bas.

4. Faible consommation d'énergie et faible niveau sonore

Entraîné par des moteurs vibrants, il présente une faible consommation d'énergie. De plus, le bruit de vibration en fonctionnement est relativement plus faible que celui des équipements d'alimentation traditionnels, ce qui réduit son impact sur l'environnement de travail.

5. Installation flexible et pratique

De taille compacte, il peut être installé horizontalement ou incliné. Il se raccorde facilement à des équipements tels que des concasseurs et des cribleurs, s'adaptant ainsi à différentes configurations de production.

Application d'alimentateur vibrant

Grâce à ses principaux atouts que sont l'alimentation continue et uniforme, le contrôle précis du dosage et l'adaptabilité à divers matériaux (granulaires, en poudre et en blocs), l'alimentateur vibrant est largement utilisé en amont des lignes de production dans des secteurs tels que les mines, la métallurgie, les matériaux de construction et le génie chimique. Il permet non seulement de synchroniser l'alimentation avec les équipements tels que les concasseurs et les cribleurs, mais aussi de prévenir les problèmes de blocage et d'engorgement, réduisant ainsi l'usure des machines. De plus, il assure un dosage automatisé par variation de fréquence, contribuant à améliorer l'efficacité des lignes de production, à stabiliser la qualité des produits et à réduire les coûts de main-d'œuvre.

FAQ

Q1 : Quelles sont les différences dans le choix du modèle entre les modèles robustes pour l'exploitation minière et les modèles légers pour les applications alimentaires ?

A1 : Pour les applications minières intensives, choisissez une cuve renforcée avec revêtement résistant à l’usure, des ressorts haute résistance et un vibrateur robuste. Les fondations doivent être renforcées et un espace tampon suffisant doit être prévu. Pour les applications alimentaires, privilégiez l’acier inoxydable, une structure facile à démonter et à nettoyer, sans zones d’accès difficiles. L’amplitude et la fréquence doivent être modérées afin d’éviter les projections et l’accumulation de produit. Si nécessaire, équipez la cuve d’un couvercle étanche à la poussière et à la contamination croisée.

Q2 : Comment choisir entre un alimentateur vibrant suspendu et un alimentateur vibrant sur siège ?

A2 : Le modèle à siège offre une bonne rigidité et facilite la maintenance, ce qui le rend adapté aux postes de travail fixes et aux applications exigeantes. Le modèle suspendu convient aux espaces restreints et aux situations nécessitant un réglage précis de l’angle d’inclinaison. Il est impératif de veiller à ce que les tiges de suspension soient de même longueur et que leur tension soit uniforme afin d’éviter tout balancement latéral.

Q3 : Que faire si l’alimentateur vibrant ne vibre pas ou fonctionne par intermittence après le démarrage ?

A3 : Commencez par vérifier les composants électriques : fusibles, bobines, borniers et mise à la terre. Éliminez les courts-circuits, les circuits ouverts et le fonctionnement monophasé. Ensuite, vérifiez les composants mécaniques : assurez-vous que le couvercle de protection ne frotte pas contre le bloc excentrique, que le vibreur n’est pas bloqué et que les ressorts ne sont pas cassés. Enfin, vérifiez que l’appareil démarre en charge. Videz la trémie et réessayez.

Q4 : Que faire si l’alimentation est irrégulière, parfois plus abondante, parfois moins ?

A4 : Commencez par stabiliser le matériau entrant et son niveau dans le silo afin d’éviter les chocs et les interruptions d’alimentation. Ensuite, réglez les paramètres de vibration (amplitude, fréquence et force d’excitation) pour garantir l’inversion du sens de rotation des deux moteurs et la concordance des phases. Vérifiez l’état de la cuve, la présence du revêtement et l’usure des ressorts. Réparez ou remplacez-les si nécessaire. Pour les matériaux humides et collants, contrôlez l’humidité et installez des dispositifs anti-cavité ou anti-obstruction.

Fabricant et fournisseur d'alimentateurs vibrants

VRV est un professionnel Alimentateur vibrant Fabricant Nous fabriquons nos produits en provenance de Chine et pouvons personnaliser tous types d'alimentateurs vibrants électromagnétiques selon vos besoins.

1. Technologie : VRV maîtrise la technologie de base des équipements de vibration. Des vibrateurs électromagnétiques de haute qualité rendent la force de vibration plus stable et durable. Une conception structurelle scientifique améliore l'efficacité du transport et réduit les dommages causés par les vibrations aux équipements ;

2. Prix : L’équipement de production, les matériaux et le personnel proviennent tous de Chine, avec des prix plus compétitifs ;

3. Service après-vente : Période de garantie d'un an ; Assistance technique permanente ;

4. Expérience : VRV possède une vaste expérience des équipements vibrants, appliqués à diverses industries, et collabore avec des centaines d'entreprises nationales et étrangères.

réseau ipv6 pris en charge

réseau ipv6 pris en charge